Описание полиуретановой ткани: сравнение с другими материалами

Содержание:

- Уход за изделиями из лайкры или с содержанием эластичных волокон

- Подробности

- Синонимы

- Состав — расшифровка значения PU и формула

- Из чего делается

- Сравнение с другими материалами

- Технология и компоненты для производства пенополиуретана

- Плюсы и минусы материала

- Как использовать?

- История возникновения

- Сравнение с натуральной, пвх и эко-кожей

- Виды тканей из полиуретана

- Где используется полиуретан

- Вспененный ПУ (поролоны)

- Инструкция нанесения полиуретана.

- Вреден ли полиуретан?

- Сочетание с другими материалами

Уход за изделиями из лайкры или с содержанием эластичных волокон

За изделиями, в состав которых входит лайкра, необходимо ухаживать с учетом требований к уходу за основным материалом (обычно это хлопок). Информацию о том, как правильно стирать, сушить и гладить одежду, можно найти на бирке с изнаночной стороны.

В целом лайкра – неприхотливый в уходе материал, который сложно испортить во время бытовой стирки. Однако следует знать несколько правил, которые помогут одежде не потерять товарный вид.

Стирка: ручная или машинная?

Стирать одежду с содержанием эластана можно как вручную, так и с помощью стиральной машинки. Во время стирки температура воды не должна превышать 30–40 градусов – в горячей воде лайкра даст усадку. Желательно использовать деликатные моющие средства – жидкий гель, детское мыло или шампунь для волос.

Недопустимо стирать лайкру с использованием отбеливателей или хлорсодержащих порошков. Особого внимания требуют купальники – при выходе из бассейна желательно сразу прополоскать изделие для устранения следов хлорки во избежание потери цвета.

Отжимать или нет?

Отжимать лайкру во время стирки можно только вручную. Машинный отжим противопоказан – изделие неизбежно деформируется. Перед запуском программы в стиральной машине следует заранее отключить функцию отжима и сушки в барабане.

Во время отжима руками следует избегать резких выкручивающих движений. Достаточно легко отжать лишнюю влагу и повесить изделие сушиться. Полимерные волокна быстро сохнут на открытом воздухе.

Как правильно сушить изделия?

Правильная сушка изделий из эластана предполагает развешивание одежды в хорошо проветриваемом помещении вдали от палящего солнца и батареи. В тепле купальник или колготки высохнут после стирки примерно за 1–2 часа. На свежем воздухе материал высохнет быстрее, нежели в закрытой комнате.

Гладить изделия из эластана нет необходимости – материал не мнется и хорошо держит форму даже после стирки и отжима вручную. При необходимости вещи можно прогладить с изнаночной стороны. Нагрев утюга должен быть таким же, как для деликатных тканей (шелк, синтетика).

Соблюдая несложные рекомендации по уходу, изделия из лайкры практически невозможно испортить. Материал не требует частой стирки, а значит, сохранит свои превосходные качества и внешний вид на долгие годы.

Подробности

Использование спандекса

Описываемую ткань применяют в текстильной промышленности, чтобы улучшить характеристики готовых изделий. Ее используют при производстве мебели для обивки диванов и мягких гарнитуров. Кроме того, эти ткани являются основой сценических костюмов, например, человека-паука, Power Rangers, лосины, которые носят сегодня глэм-исполнители, ранее носили музыканты и исполнители стиля металл.

СПРАВКА! Также эластан добавляют при изготовлении медицинских и рабочих перчаток, благодаря чему защитные элементы не спадают.

Одежда из эластана

Добавление спандекса в другие ткани

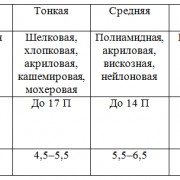

Хлопок относится к натуральным тканям, которые дают коже дышать. Но у них есть существенный недостаток — вероятность усадки. Добавление спандекса решает эту проблему. Кроме того, спандекс применяют для улучшения качеств других тканей:

- Лен — не способен тянуться, готовые вещи при этом теряют форму. С помощью добавления эластана увеличивается упругость ткани.

- Вискоза — имеет низкую прочность. Благодаря добавлению спандекса, прочность усиливается.

- Трикотажные вещи, в которые добавлена лайкра, сохраняют форму дольше.

- Дайвинг с добавлением эластана применяют для изготовления цирковых костюмов и спортивных нарядов. Такие вещи хорошо тянутся и прекрасно впитывают влагу.

- Смесь полиэстера, вискозы и хлопка называют микромаслом. Полученный материал не мнется, оставаясь легким и мягким.

Вязаные вещи с добавлением спандекса

Читая состав пряжи, нередко можно встретить, что в нее добавлена лайкра или эластан. С помощью этого готовые вещи сохраняют свою форму, этот материал можно использовать для любых вещей, даже вязаных купальников. С такими нитками намного легче работать, благодаря скольжению.

СПРАВКА! Благодаря добавлению эластана, можно намного уменьшить стоимость натуральной пряжи.

Уход за материалом

Покупая вещи с добавлением лайкры, необходимо обращать внимание на ярлыки и соблюдать описанные там правила ухода за вещами. С помощью этого можно значительно продлить период носки изделий

Основными рекомендациями являются:

- При ручной стирке вещей из спандекса необходимо использовать воду температурой не более 40С. При машинной стирке необходимо выбирать режим деликатной стирки.

- Использование хлорных отбеливателей не допускается.

- Гладить изделия из спандекса можно при температуре не выше 150С, хотя большинство из них вообще нет необходимости гладить. Они принимают форму тела во время носки.

- Сушить вещи со спандексом нельзя при воздействии высоких температур.

- Химчистка не рекомендуется, так как влияние агрессивных компонентов не рекомендуется.

- Ткань легко вбирает в себя запахи.

Особенности пошива

СПРАВКА! Нужно определить наиболее подходящую длину строчки, чтобы в дальнейшем избежать разочарований при работе с заготовками.

Стоимость ткани

Купить ткань со спандексом можно в обычных магазинах или в интернете. Цена спандекса варьируется от 45 до 300 рублей в зависимости от типа. Продажа осуществляется за погонный метр. Покупая целое полотно, можно значительно сэкономить.

Синонимы

Полиуретановые волокна известны под торговыми названиями: лайкра, вайрин ( США ), эспа, неолан ( Япония ), спанцель ( Великобритания ), ворин ( Италия ) и др.

«Спандекс» (Spandex) — общее название полиуретановых эластичных нитей, которое, в отличие от названий большинства волокон, не является производным от их химического состава. Слово появилось в результате перестановки слогов в слове «expand» (растягивать). В Северной Америке предпочитают говорить «спандекс», за её пределами — « эластан » ( elastane ).

- «Лайкра» ( Lycra ) — самый известный бренд, название которого ассоциируется с эластаном. Является брендом , которая была частью компании DuPont. Особую популярность «Лайкра» обрела потому, что практически во всем мире так называли любой вид эластана. «Invista» не одобряет подобное заблуждение, всячески защищая свою торговую марку.

- Другими торговыми марками полиуретановых волокон, помимо прочих, являются «Эласпан» (Elaspan) также производства , «Дорластан» (Dorlastan) и «Линель» (Linel) .

Состав — расшифровка значения PU и формула

Полиуретан безопасен для здоровья, поэтому название получило приставку “эко” (экокожа). Это пористый многослойный материал, полученный путем синтеза органических и неорганических компонентов: полиэтилен, каучук, целлюлоза.

Состав экологичного материала смешанный, в нем присутствуют различные химические элементы. Шкуры животных в производстве не используются, что позволяет сохранить природные ресурсы.

Мнение эксперта

Алена

Эксперт и технолог по тканям Алена Хлебникова готова ответить на ваши вопросы.

По фото отличить экокожу от натурального “двойника” сложно. Материал имеет схожую фактуру и внешне напоминает рисунком эпидермис. В состав полиуретановых полотен для изготовления кожгалантерейных изделий, обивок и одежды входят разные компоненты: хлопковые ткани в качестве основы, прессованный слой из отходов кожевенного производства, полиуретановое покрытие.

Волокна ПУ используют в производстве текстильных материалов: лайкра, спандекс, неолан, ворин. В данных тканях содержится от 2 до 5% полиуретановых волокон. Типичным представителем группы является материал Оксфорд, а также технический текстиль с одно- и двухсторонним полимерным покрытием.

Формула полимера уретановой группы выглядит так: −N(R)−C(O)O−, где R — Н (водород), алкил, арил или ацил. В химии вещество получило название PolyUrethanе, отсюда аббревиатура, обозначающая материал — PU (ПУ, PUR).

Из чего делается

Для начала следует разобрать: композитная кожа – что это такое и из чего ее получают. Материал получается в результате прессования с последующим соединением натуральных кусочков, которые образуются в кожевенном производстве. Процесс состоит из нескольких этапов, и они могут отличаться друг от друга, но результат получается одинаковым.

Так выглядит этот материал

Цельное полотно получается после склеивания небольших кусочков кожи, оставшихся после изготовления основного изделия. При помощи прессовки получается цельная композиция.

Процесс производства

Для начала мелкие кусочки нагревают в горячей воде, затем их раскатывают в одно полотно. Это может происходить не при помощи склеивания, а с помощью обработки под прессом с высоким давлением. В результате получаются различные разновидности полотна.

Готовый материал можно подвергать окрашиванию, полированию, наносить лак. Полотно не капризно, с ним легко работать.

Материал верха к. кожи – это замша, металлизированный слой или проводится дополнительно тиснение.

Процесс изготовления

Чтобы знать ценность полотна и его характеристики, необходимо ознакомиться с составом полотна. Кожа производится из следующих составляющих:

- старая одежда из натурального материала, которую уже нельзя носить и невозможно реставрировать;

- из мелких отходов, оставшихся после изготовления основных товаров;

- пыль и мука от рассматриваемого материала. Они нужны для придания полотну имитации замши.

Обратите внимание! Для производства не используются остатки старой обуви и куски сырых шкур животных. Внешний вид

Внешний вид

Обратите внимание! Комп кожа – что это: натуральный продукт или искусственный? Можно считать ее натуральной, но сделанной из кожаных кусочков путем механического воздействия. Вам это будет интересно Что такое твил сатин: описание ткани и отличия от сатина

Вам это будет интересно Что такое твил сатин: описание ткани и отличия от сатина

Сравнение с другими материалами

Зная о характеристиках полиуретана, можно сказать, что у него гораздо больше преимуществ, нежели у резины. Как уже говорилось, этот полимер превосходит ее по долговечности, растяжимости, прочности и многим другим характеристикам. Часто потребители сталкиваются с трудностями в выборе между полиуретаном и другими подобными продуктами, сравнивая его с ними.

- Дюрополимер. Имеет вид матового пластикового изделия. В свою очередь, полиуретан похож на вспененный порошок и покрыт грунтовкой. Последний мало весит и отлично подходит для работ с потолком. К тому же ассортимент его довольно широкий. Дюрополимер относится к антивандальным полимерам, поэтому покупателю не придется думать о его реставрации длительный период.

- Винил. Данный материал, в отличие от полиуретана, не предназначается для защиты поверхности, чаще он используется с декоративной целью.

- Силикон. Эти материалы производят для использования в разных видах работ. По мнению потребителей, эластомер характеризуется лучшей долговечностью и прочностью. В свою очередь, силикон отличается тем, что он эластичен и биоинертен.

- Пенополистирол. Разница между материалами заключается в первую очередь в стоимости, которая у полиуретана выше. Пенополистирол плохо проводит тепло, он удобный и простой в эксплуатации. Полиуретан служит дольше предыдущего материала, не портится под влиянием негативных факторов среды.

- Полиэстер. С ним полиуретан имеет множество одинаковых свойств. Однако в некотором роде второй материал превосходит первый по качеству. Полиуретан эластичнее, прочнее и долговечнее полиэстера.

Технология и компоненты для производства пенополиуретана

По своей сути ППУ – это соединение двух основных элементов – изиционата и полиола, в результате чего образуются микрокапсулы, заполненные воздухом. Внедрение различных добавок и катализаторов позволяет получить материал разных видов.

Например, в производстве твердых и полужестких пенополиуретанов используется дифенилметандиизоцианат (МДИ) — разновидность изоцианатов. А для производства эластичного пенополиуретана применяют толуолдиизоцианат (ТДИ).

Что касается изготовления полиуретана твердого с высокой температурой плавления, то здесь незаменимы 1,5-нафтилендиизоцианат и толуилеидиизоцианат.

В качестве вспеневателей (пенообразователей) применяются жидкие газы (азот, диоксид углерода) либо летучие жидкости (пентан, фторированные соединения).

Для защиты полимера от воздействия тепла, солнца, различных загрязнений в их состав добавляются стабилизаторы. Также для предотвращения реакции окисления широко используются антиокислители.

После формирования полимеры пластика имеют белый цвет. Для окраски в их состав добавляют красители и добавки, защищающие от обесцвечивания.

Приблизительно из одной тонны начального сырья можно произвести около 20 кубометров вспененного пластика.

Заливка

Для заливки компоненты соединяются в вакуумном пространстве, без доступа кислорода. В результате формируется однородная пена, которую можно залить в полую форму с твердыми стенками. В этом виде полиуретан используется во многих отраслях: в автомобиле- и самолетостроении; при мебельном производстве; для изоляции труб; при изготовлении обуви и спортинвентаря.

С помощью заливки производители придают материалу различные твердые или полутвердые формы, например:

- Блоки. Это большие параллелепипеды из пенополиуретана, которые применяются в качестве изоляции труб и емкостей для транспортировки и хранения. Блоки активно используются в строительстве и для изоляции холодильного оборудования.

- Листы. Это достаточно тонкие слои спрессованного материала, ламинированные бумагой, картоном или фольгой. Вспененный листовой полиуретан применяют в качестве изоляции строящихся промышленных и гражданских объектов.

- Сэндвич — панели представляют собой жесткий вспененный полиуретан разной толщины, заключенный между облицовкой из алюминия или стали. Применяют при изготовлении холодильного оборудования, для создания полностью герметичных помещений.

- «Скорлупа» для труб изготавливается в форме вытянутых полусфер разного диаметра, которые как скорлупа защищают трубы от внешних воздействий. Применяется при облицовке холодных и горячих трубопроводов.

- Пенополиуретан в рулонах: гибкий полимер небольшой толщины, свернутый в форме рулонов. Отлично подходит для изготовления подошв, набоек, платформ для обуви.

- Кроме того создается множество более мелких ППУ форм, которые используются для декора зданий: плинтуса, барельефы, потолочные плиты, лепнина, розетки и другие изделия.

Технология напыление пенополиуретана

При напылении вещества, из которых изготавливается полимер, смешиваются с воздушными массами, в результате чего образуется своеобразный аэрозоль, который можно наносить на плоскость. Метод напыления ППУ широко применяется для изоляции стен, трубопроводов и других объектов. Полимер плотно соединяется с обрабатываемой поверхностью, что позволяет провести изоляцию различных конструкций со сложно изогнутыми формами.

Плюсы и минусы материала

Описание плюсов:

- Не проводит электричество. Применяется в энергосфере.

- Не окисляется. Подходит для изготовления строй материалов.

- Не мокнет.

- Прочный.

- Мало весит.

- Долговечен.

- Хорошо растягивается. Процент растягивания-600.

Минусы:

- Плохо деформируется.

- Воздухонепроницаемый.

- Плохо перерабатывается под вторсырье.

Полиуретановые изделия Свойства полиуретана зависят от разновидности уретановой группы, молекулярного веса и уровня кристаллизации. Он может быть эластичным и в то же время твердым. Постоянно ходят споры к чему ближе полиуретан-резине или пластмассе. Фактически ни к тому ни к другому. С химической точки зрения у них разные составы. Главное достоинство — выдерживает агрессивные среды солидного диапазона. Большие нагрузки при условиях эксплуатации в диапазон температур от −60С до +80С. Полиуретановые изделия пользуются большой популярностью в обиходе человека.

Как использовать?

Полиуретановый эластомер принадлежит к той категории материалов, которые без особых усилий поддаются обработке. Полиуретаны не имеют одних и тех же качеств, и это интенсивно практикуется во многих сферах народного хозяйства. Так, одни материи могут быть эластичные, вторые – жёсткие и полужёсткие. Обработка полиуретанов производится посредством таких методов.

- Экструзия – метод производства полимерных изделий, в котором получивший нужную подготовку растопленный материал продавливается через специализированное приспособление – экструдер.

- Литьё – здесь растопленную массу посредством давления впрыскивают в литейную матрицу и охлаждают. Таким образом изготавливают полиуретановые молдинги.

- Прессование – технология производства изделий из реактопластов. При этом твёрдые материалы переводят в жидкое вязкое состояние. Затем массу заливают в прессформу и посредством давления делают её более плотной. Данное изделие, остывая, понемногу обретает характеристики высокопрочного твёрдого тела, к примеру, полиуретановая балка.

- Заливочный метод на стандартном оборудовании.

Также полиуретановые заготовки подвергаются мехобработке на токарном оборудовании. Деталь создаётся при воздействии на крутящуюся заготовку различными резцами.

Посредством подобных решений можно изготовить армированные листы, заламинированную, пористую продукцию. А это разнообразные блоки, строительные профили, полиэтиленовая плёнка, плиты, волокно и так далее. ПУ может являться основой как для покрашенных изделий, так и для прозрачных.

Создание матриц из полиуретана своими силами

Крепкий и эластичный ПУ – популярный в среде народных умельцев материал, из которого создают матрицы для литья самых разных изделий: декоративного камня, плитки для тротуаров, брусчатки, статуэток из гипса и иных изделий. ПУ для литья форм является основным материалом в силу своих уникальных особенностей и доступности.

Специфика материала

Создание матриц из полиуретана в домашних условиях предполагает использование жидких 2-компонентных составов разных видов, а какой ПУ применять – зависит от назначения литья:

- для создания матриц под нетяжёлые изделия (к примеру, игрушек);

- для создания отделочного камня, плитки;

- для форм под тяжеловесные крупные объекты.

Подготовка

Перед началом работ нужно приобрести полиуретан для заливки матриц. Двухкомпонентные составы реализуются в 2-х ведёрках и при вскрытии обязаны быть текучими и жидкими.

Ещё надо купить:

- оригиналы изделий, с которых выйдет слепок;

- обрезки МДФ либо ЛДСП и самонарезающие шурупы для опалубки;

- специализированные смазочные антиадгезионные смеси;

- чистую ёмкость для перемешивания ингредиентов;

- устройство для компаундирования (насадка на электродрель, миксер);

- герметик на силиконовой основе.

Затем собирается опалубка – короб в форме прямоугольника с размером, достаточным для расположения нужного числа моделей.

Изготовление форм

Первичные модели укладывают на низ опалубки на дистанции не меньше 1 см между собой

Чтобы образцы не скользили, осторожно фиксируют их посредством герметика. Прямо перед литьём остов выставляют по строительному уровню

Внутри опалубку и модели покрывают антиадгезионной смесью, и пока она впитывается, делают рабочий состав. Составляющие выливают в чистую ёмкость в требуемом соотношении (исходя из предпочтённого материала) и основательно перемешивают до создания гомогенной массы.

Полиуретан для создания форм льют осторожно, в одно место, позволяя материалу самому выгонять избытки воздуха. Модели необходимо покрыть полимеризационной массой на 2-2,5 сантиметра

О том, что можно сделать из жидкого полиуретана, вы можете узнать из видео ниже.

История возникновения

Эластичный полиуретан – что это такое? Это специальный синтезированный материал, полученный из искусственных каучуков, обладающий эластичными свойствами и высокой прочностью. Впервые полиуретаны были синтезированы в 1937 году, а полноценное производство началось только через 20 лет.

Широкое распространение получила эластичная полиуретановая нить, которая была синтезирована и запущена в производство в 1958 году в США. Спрос на новый материал был настолько огромным, что уже через несколько лет его начали производить крупнейшие мировые страны – Америка, Япония, СССР.

Эластичные полимеры в виде нитей или волокон имеют множество названий в зависимости от фирмы производителя, состава и технических характеристик. «Лайкра», «Эластан», «Спандекс», «Линель», «Дорластан» – все это довольно известные названия эластичных полиуретанов.

Эластичные волокна из полиуретана можно получить четырьмя основными способами:

- методом экструзии из расплавленного жидкого полимера;

- формованием при помощи химически активных веществ (реактивов);

- сухой формовкой;

- мокрой формовкой из раствора.

В зависимости от способа получения могут немного отличаться основные технические свойства и параметры эластичных полиуретановых волокон.

Сравнение с натуральной, пвх и эко-кожей

Сравнивая искусственную pu кожу (другое название pu leather) с натуральной, эко-кожей или другим синтетическим материалом на основе пвх, можно заметить несколько существенных отличий.

С натуральной кожей

Натуральная кожа при всех своих достоинствах, среди которых природное происхождение, привлекательный внешний вид, воздухопроницаемость, имеет несколько характеристик, побуждающих покупателя повернуться в сторону изделия с покрытием из полиуретана.

Вот некоторые из них:

- высокая стоимость натуральных кожаных изделий;

- большой вес;

- малая износоустойчивость;

- сложный уход.

ПУ кожа — это качественная материя, которой вполне можно заменить натуральную кожу.

С ПВХ (кожзамом)

Кожзаменитель на основе ПВХ представляет собой эластичный пластик, закрепленной на тканой или нетканой основе. Достоинств у этого материала несколько:

- низкая стоимость;

- прочность;

- простота ухода.

Недостатков гораздо больше:

- не пропускает воздух;

- материал жесткий, грубый на ощупь;

- ломается на морозе;

- быстро истирается.

Полиуретановая кожа PU не так восприимчива к истиранию, морозоустойчива, воздухопроницаема.

С эко-кожей

Экокожа – материал, получаемый искусственным путем с помощью нанесения микропористой пленки из полиуретана на хлопчатобумажную или синтетическую основу. Покупатели часто путают понятия, принимая экокожу за PU кожу и наоборот. Это происходит потому, что внешняя поверхность тканей выглядит одинаково, вот только экокожа состоит из двух слоев. Она тоньше, хуже сохраняет тепло, не такая прочная, как пу кожа.

Виды тканей из полиуретана

Полиуретановые ткани можно разделить на две группы:

- содержащие полиуретановые волокна;

- имеющие полиуретановое покрытие.

Ткани с ПУ волокнами

Материалы на основе натуральных или искусственных волокон с добавлением полиуретановых нитей (от 2 до 5%) имеют общее название спандекс (лайкра, эластан, неолан, ворин).

Добавка нитей спандекса улучшает:

- лен и хлопок – оставаясь гигиеничными, гигроскопичными и дышащими, ткани приобретают способность не мяться и прекрасно выглядят после многочисленных стирок;

- вискозу – получается легкое, прочное и мягкое полотно;

- полиэстер – материал приобретает воздухопроницаемость и эластичность.

Материалы с покрытием ПУ

Синтетический материал Oxford на основе полиэстера или нейлона с покрытием ПУ внутренней стороны ткани применяют в производстве ветровок, легких курток, верхней части пуховиков, шатров, палаток, пологов, сумок и рюкзаков, спецодежды и обуви.

Специфическое плетение придает материалу прочность, а защитное ПУ покрытие обеспечивает водонепроницаемость и ветрозащитные свойства.

В зависимости от задач, Oxford выпускают различной плотности – от 150 до1600 DEN. Водоотталкивающие свойства, которые придает полимерное покрытие, измеряется в мм водяного столба и составляет от 200 до 5000 мм.

Существует большая группа технических тканей с одно- или двухсторонним покрытием полиуретаном. Оно обеспечивает ткани высокой износостойкостью, а выполненное по специальной технологии нанесение на основу ПУ придает ткани свойства мембраны – способность пропускать пар и задерживать воду.

В медицине

Огнестойкий эластичный полиамидный материал с двухсторонним покрытием ПУ нашел свое применение как ткань для лечебных заведений. Мембранный материал на трикотажной основе водонепроницаем, что делает его идеальным для изготовления наматрасников для медучреждений, обивки медицинских и косметологических кресел, медицинских носилок, ширм, штор и т.д.

В тентовом производстве

Для создания тентовых конструктов произвольной формы была разработана линейка инновационных материалов различной плотности. Они состоят из эластичной армированной основой из полиэстера и полиуретанового покрытия.

Воздуходержащие и эластичные огнестойкие тентовые материалы используют в производстве воздушных подушек судов, надувных фигур, рекламных шаров, спасжилетов, лодок. В тентовой архитектуре эластичные материалы с ПУ покрытием позволяют воплотить в жизнь изделие любой формы без привязки к каркасу. Для монтажа таких изделий используют крепление только на стены или фундамент.

Где используется полиуретан

Химические заводы выпускают этот материал в трех формах: твердый (листовой, прутковый, гранулированный), текучий и пенистый. Первый используется для выпуска прокладок, защитных манжет, втулок, сайлентблоков и уплотнителей прессов. Большую популярность это вещество приобрело при производстве бескамерных шин для спорттоваров (роликовые коньки, скейтборды), для детских колясок, технологического оборудования (рохли, электрокары, складские тележки, направляющие для транспортеров). Эти изделия в широком ассортименте представлены в компании «МПласт».

Жидкий используется для герметичного антикоррозийного покрытия самых разнообразных конструкций: бетонных перекрытий, кровли, поверхности грохотов, транспортерных лент. Он применяется как компонент в составе герметика, клея, лака, краски. При последующей обработке путем вулканизации из него изготавливают сложные защитные элементы: молдинги и манжеты.

Пенистый применяется для утепления зданий, технологических устройств. Из него получаются легкие и эластичные подошвы для спортивной обуви, малонагруженные шины. Перечислить, что делают из полиуретана, не представляется возможным. Этот материал широко востребован:

- • В тяжелой промышленности, где используются вибростенды, и где необходимо применение условно подвижных узлов.

- • В строительной отрасли. Им утепляют поверхности зданий, создают пленку, защищающую от атмосферных воздействий.

- • В автомобилестроении. Из него делают шины, сайлентблоки, манжеты и прокладки, защитные кожухи.

- • В медицине. Широкое распространение получил из-за нейтральности. Изделия не выделяют вредные вещества и не реагируют с лекарственными препаратами. Гибкость и высокая износоустойчивость позволяет применять его в приготовлении протеза, презерватива, имплантата и покрытия для оборудования (костыль, кровать, поручень, инвалидная коляска).

- • В мебельной индустрии. Используется в производстве матрасов, мебели для сада, крепежей, стульев и столов, элементов для декоративной отделки.

- • В изготовлении спортивных принадлежностей: беговых дорожек, роликов, ограничителей в тренажерах, кроссовок и кед, противоскользящих покрытий, пропитка чехлов.

- • В легкой промышленности. Из материала производятся подошвы для обуви, заклепки, коврики для ванной комнаты, ортопедические стельки. Выпускается ткань, имитирующая натуральную кожу.

Вспененный ПУ (поролоны)

Представляет собой пористое, газонаполненное на 85-90% инертным газом синтетическое изделие. Зависимо от метода производства, состава – различается по степени эластичности. Может быть как мягким (поролон) так и жестким, который почти не подвержен деформации.

Широко востребован в промышленности, строительстве двухкомпонентный вспененный полиуретан – ППУ, который образуется путем смешивания двух компонентов. Реакция протекает очень быстро – в течение 5-10 секунд ППУ вспенивается, затем затвердевает. В результате получается легкая масса с низкой тепловой проводимостью, которая не гниет, не поддерживает самостоятельное горение, не подвергается воздействию влаги, щелочей, органических растворителей, слабых кислот. Вспененный ППУ очень востребован в качестве утеплителя, шумоизоляции. Прекрасно заполняет поры, не позволяя тем самым образовываться мостикам холода. Применяется в широком температурном диапазоне от -60°С до+140°С, практически не меняет своих свойств со временем.

Инструкция нанесения полиуретана.

1. Первым делом необходимо подготовить рабочее место. Полиуретан очень быстро сохнет, поэтому рекомендуется производить нанесение на защищенном напольном покрытии (сделать настил из газет или чего-нибудь подобного). Также рабочее помещение должно хорошо вентилироваться.

2. Следующим шагом является подготовка поверхности для нанесения жидкого полиуретана. Перед нанесением, поверхность необходимо обработать мелкой наждачной бумагой — это нужно для очистки поверхности от шероховатостей и загрязнений для более лучшего сцепления полиуретана с поверхностью. После обработки протрите поверхность пылесборной салфеткой или тряпкой.

3. Теперь нужно подготовить полиуретан. Перед нанесением, содержимое банки необходимо хорошо перемешать.

Вреден ли полиуретан?

Благодаря наличию энергосберегающих характеристик полиуретан относят к безопасным материалам

Однако, оценивая его экологичность, стоит брать во внимание возможность вреда данного эластомера в жидком и твердом состоянии. Как показала практика, в сухом виде данный полиол не выделяет вредных веществ

Опасные испарения возможны только в случае неправильного обращения с материалом.

Однако нарушение технологии производства может повлечь выделение следующих токсичных испарений.

- Изоцианаты. Данные вещества входят в состав лакокрасочных, пенных продуктов. Их наличие может стать причиной астмы в случае отсутствия специальной защиты.

- Аминовые катализаторы, которые становятся причиной повышенной чувствительности, раздражительности, замутненности зрения. При постоянном вдыхании эти вещества вызывают язвы, раздражения слизистых оболочек, ожоги полости рта, горла и пищевода.

- Полиол. Он способен проявить свое токсическое действие только при прямом контакте с живым организмом, а именно при глотании. Отравление полиолом проявляется в виде рвоты, интоксикации и спазмов.

- Антипирен. Это вещество постепенно накапливается в организме, после чего вызывает отравление.

В результате всего вышесказанного можно сделать вывод, что полиуретан может нанести вред здоровью только в случае его неправильного использования. Зачастую это происходит при использовании низкокачественных видов распылителя, а также в отсутствии специальной защиты во время работы.

Многих волнует вопрос о вреде полиуретана, который монтируют в жилых помещениях. Страхи пользователей являются напрасными, так как перед поступлением в продажу данная категория товаров проходит массу испытаний на безопасность. Проблемы могут возникнуть только в случае покупки эластомера у производителя, не имеющего сертификатов качества.

Сочетание с другими материалами

Нередко можно встретить сочетания эластана с другими природными и синтетическими компонентами. Из-за сатина, льна, фатина, хлопка или вискозы в составе материал наделяется большим количеством преимуществ.

Лайкра

Материал имеет разные названия. В Северной Америке его назвали спандексом, в Японии — неоланом, а в Италии — ворином. Второе популярное название ткани — лайкра. Именно спандекс нить является основой для создания материи. Материал очень пластичен, поэтому легко садится на кожу, как вторая оболочка. Ткань не отличается особым блеском; она более матовая.

Вам это будет интересно Из чего состоит ткань микрофибра: описание материала в постельном и обуви

Лайкра

Полиэстер

Сочетание полиэстера и спандекса наделяет ткань хорошей воздухопроницаемостью. В таком случае зимой одежда поможет сохранять тепло, а летом в ней будет комфортно за счет прохождения через волокна воздуха. Из минусов можно выделить то, что светлые изделия легко подвергаются воздействию солнечных лучей. Во время нахождения под ультрафиолетом ткань выгорает, и белый цвет становится желтым. При добавлении к паре ацетата получается высокотехнологичное сочетание, которое делает ткань более прочной и износоустойчивой материей. Такие полотна используются при пошиве курток и верхней одежды.

Полиэстер

Лён

Добавление льна в состав превращает изделия в более экологически чистые и безопасные вещи. Они сохраняют все свойства эластана и хорошо держат форму. Внешний вид остается прекрасным даже после многочисленных стирок, а также вещи не мнутся и не садятся.

Лен

Вискоза

Такие искусственные волокна довольно популярны в сочетании со спандексом. В результате получается очень мягкая, легкая, приятная к коже ткань, которая имеет значительную плотность.

Вискоза

Сатин

Сатин и эластан идеально работают в дуэте. Если внешне 100% спандекс выглядит дешево, то сатин придает ему ту самую изюминку. В итоге получаются очень прочные, мягкие, воздушные, качественные изделия.

Сатин

Нейлон

Нейлоновая ткань отличается надежным уровнем прочности, что достигается из-за высокой плотности. Такие изделия способны длительное время оставаться в первостепенном виде и слабо реагируют на агрессивные воздействия.

Нейлон

Кроме того, при добавлении эластана к джинсовым изделиям получаются прекрасные вещи стрейч-синтетик.