Основные правила раскроя

Содержание:

- Величина припусков на швы

- С чего начинать учиться кроить и шить

- Программирование обработки

- Распространенные ошибки

- Перед раскроем некоторые ткани следует декатировать

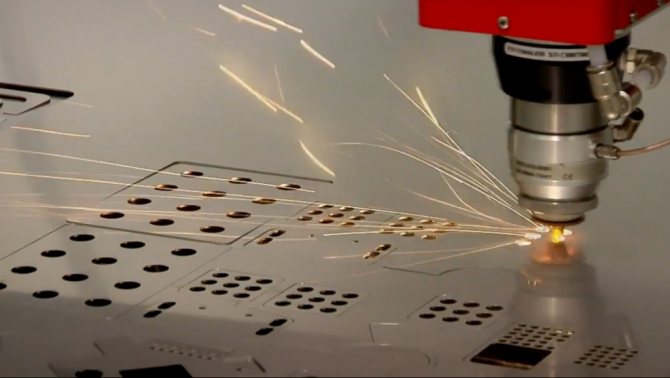

- Основные способы раскроя металла

- Практическую часть раскроя изделия

- Правильная обмеловка

- Недостатки плазменного раскроя:

- Раскрой ткани начинается с раскладки деталей выкройки

- Как подготовить ткань к раскрою?

- Образец акта раскроя ткани

- Этапы работы

- Крой и пошив чехла

- Особенности расположения нити основы

- Итоги

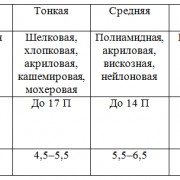

Величина припусков на швы

Величина припусков на швы зависит от вида ткани и способа обработки срезов. На сыпучих тканях припуски на швы увеличивают на 0,5-1см. Излишки срезают при обметывании.

1. На закрытых срезах (горловина, проймы, линия талии юбки под пояс, низа рукава манжеты, срезы воротника и т.п.) припуски равны 0,7 -1см. На открытых срезах (плечевые, боковые, рельефные швы, швы кокеток и т.п.) — 1,5-2,5см.

Припуск по лини талии платья равен 2-4см.

Припуск на подгиб низа рукава — 3-4см.

Припуск на подгиб низа юбки зависит от ее формы: для прямой юбки — 4-5см; расширенной — 3-4см; клеш — 1-1.5см.

В детских изделиях припуски по длине (на линии талии, низа юбки, рукавов) делаются больше, чем для взрослых на 1-2см.

С чего начинать учиться кроить и шить

Шитье и крой легко дадутся, если начать ознакомление пошагово. Начать знакомство с нуля необходимо с теории пошива изделий.

Путь начинается с покупки необходимых инструментов

Для этого следует просмотреть мастер классы и обратить внимание на то, чем работают швеи. На первых шагах достаточно приобрести основные инструменты

Это ножницы для ткани и ниток. Они обязательно должны быть высококачественные. Инструмент для вспарывания на первых этапах пригодиться. Измерительная лента и булавки также обязательны в арсенале рукодельницы. В сумочку следует сложить нитки, иглы, маркировочные инструменты, нитевдеватель. Рекомендуется найти круглый резак, шило, а также утюг паровой. Ткань приобрести основных цветов и оттенков. Не стоит брать сложные материалы для яркого дизайна, которые непросто обрабатывать. Это шелк, шифон, а также плотные ткани.

Инструменты для шитья

- Определиться с основным инструментом — швейной машинкой. Выбор зависит от цели. Если нет желания профессионально шить изделия на заказ — не стоит тратить деньги на дорогостоящие варианты с сотней функций, которые не понадобятся. Работать с профессиональными моделями сложно. Следует выбирать бытовые машинки.

- Просмотреть типичные ошибки при шитье. Это часто объясняют на уроках для начинающих мастериц. Лучше сразу учесть их, чем потом учиться, исправляя на материалах.

Выбор швейных машинок

- Далее учатся снимать мерки. От правильности этого процесса зависит вся дальнейшая работа. Мужская или женская одежда окажется мала, велика, или будет лежать неудобно, если неправильно определить параметры.

- Ознакомиться с базовыми выкройками. Найти примеры кроя юбок или ламбрекенов. Необходимо понять суть построения выкроек и научиться определять вид готовой вещи. Или на примере готовой одежды мысленно раскладывать ее на бумаге.

Важно! Рекомендуется пользоваться несколькими источниками для обучения начинающих швей. Базовая выкройка платья

Базовая выкройка платья

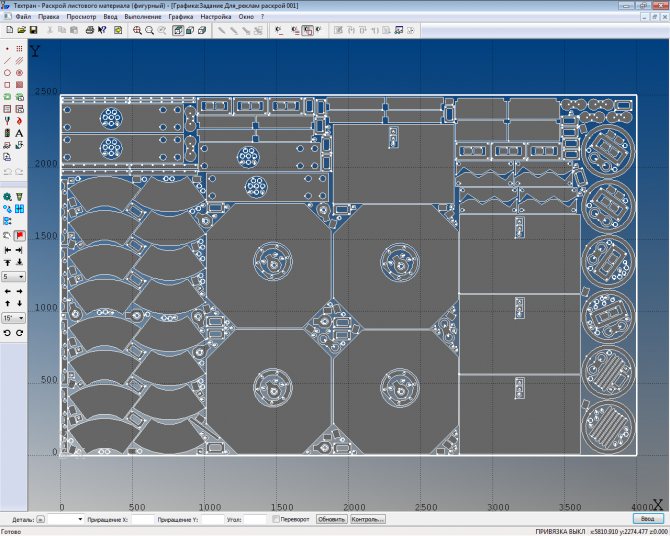

Программирование обработки

После того, как детали размещены на листе, программируется обработка. В простейшем случае достаточно последовательно указать обрабатываемые контуры деталей. Программа строит траекторию движения инструмента с учетом необходимых поправок, формирует подходы, отходы и вспомогательные перемещения инструмента, команды включения и выключения резака, подачи, коррекции и т.д.

Подход и отход. Предусмотрена возможность разнообразной настройки способов подхода к обрабатываемому контуру (по прямой, по дуге, по нормали, по касательной и т.п.), выбора точки подхода (автоматически или явно) и режимов работы резака на различных стадиях обработки.

Перемычки. На контуре детали могут быть выделены непрорезаемые участки — перемычки. При построении траектории программа автоматически формирует в таких местах команды включения и выключения резака и встраивает участки подхода и отхода.

Мостики между деталями позволяют обрабатывать несколько деталей без выключения резака. Задание точек перехода траектории от одной детали к другой производится после размещения деталей и учитывается при построении окончательной траектории резака.

Петли обеспечивают качественную обработку углов деталей и могут быть назначены для любого угла.

Назначенная обработка. Для упрощения работы обработка деталей может быть запрограммирована на предварительном этапе с тем, чтобы не повторять одни и те же действия для многократного включения элементов в раскрой.

Обработка вручную. Для нестандартных случаев существует возможность построения траектории и задания технологических команд в явном виде.

Подпрограммы обеспечивают структурирование получаемой управляющей программы и позволяют уменьшить объём формируемого текста.

Обработка деталей совмещенным резом. Пары деталей, размещенные на листе на расстоянии ширины реза, могут быть обработаны единым резом без выключения резака. При обработке отдельных деталей достаточно указать контур детали, которая будет обрабатываться первой.

Предварительная пробивка. При обработке листов большой толщины может потребоваться сначала пробить отвертсия в листе, а затем выполнить основную обработку. Для подобной предварительной обработки листа может использоваться либо отдельный резак, либо сверло. Программа позволяет выполнить обработку с предварительной пробивкой отверстий. Предусмотрена возможность задания различных способов предварительной пробивки.

Позиционирование над материалом. В некоторых случаях необходимо при переходе от контура к контуру перемещать резак, минуя отделённые от листа детали и отходы. Эта функция необходима при резке поролона. Иногда она требуется при термической резке для предотвращения столкновения резака с вырезанными деталями и отходами. Программа обеспечивает возможность такого позиционирования с учётом заданного расстояния до детали и до края листа.

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Перед раскроем некоторые ткани следует декатировать

Для этого нужно смочить кусочек ткани размером 10 на 10см и высушить его горячим утюгом. Если размеры опытного образца изменились, то нужно выполнить декатировку, то есть, увлажнение ткани с последующей тепловой обработкой утюгом или естественной просушкой.

При увлажнении почти все ткани дают усадку по длине и несколько меньшую по ширине. Поэтому, чтобы предупредить деформацию одежды от влаги в готовом виде или после стирке, практически все ткани перед раскроем желательно декатировать. Особенно это относится к тканям, имеющим примесь хлопковых волокон.

В домашних условиях декатировка производится с помощью парового утюга. Ткань утюжат с изнаночной стороны паровым утюгом.

Некоторые ткани нужно сильно увлажнить (замачивать в теплой воде) или завернуть в мокрую простыню и оставить на несколько часов. Обработанная таким образом ткань при повторном увлажнении не дает усадки, во всяком случае, значительно меньше.

См. также Влажно-тепловая обработка ткани.

Однако учтите, что некоторые ткани вообще увлажнять нельзя (креп, бархат, шелк). Проверьте вначале на кусочке ткани, есть ли в этом необходимость или уточняйте это при покупке ткани в магазине. Но, если ткань требуется декатировать, то это выполнить необходимо, поскольку после первой же стирки изделие станет уже и короче.

Основные способы раскроя металла

На производстве для оптимизации раскроя металла подбирают наиболее выгодную технологию разделения металлопроката на заготовки. К примеру, преимущество использования газовой резки или дисковых ножниц заключается в том, что заготовки для производства изделий могут размещаться в любом месте листового металла. Если же для раскроя материала применяются гильотинные ножницы, то появляется ряд ограничений по выбору места расположения контура заготовки. Она должна располагаться таким образом, чтобы обеспечивалась возможность выполнения прямолинейного реза по длине и ширине листа и прямого раскроя под углом.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Для промышленного производства больших партий изделий логичнее применять комбинированный способ раскроя. В этом случае заготовки различной формы комбинируют таким образом, чтобы их можно было сложить в прямоугольники с минимально возможными размерами. С помощью таких прямоугольников производится оптимизация заполнения листа металла.

Методика рационального заполнения листа по ширине обеспечивает снижение объемов отходов некратности. Неиспользованная часть листа в этом случае будет иметь меньший размер, чем при расположении форм по длине листа. Необходимо подобрать комбинацию заготовок таким образом, чтобы сумма их размеров способствовала наиболее полному заполнению меньшей стороны листа. Такую же методику применяют и для выполнения разметки по длине листа.

Способ разметки путем формирования размерных последовательностей предполагает размещение заготовок для раскроя от более габаритных к мелким. Задачу оптимизации раскроя металла решают особые технологические группы. Они получают от производственных единиц заявку на месяц, в которой указываются требуемые виды заготовок. Заявка содержит номер заказа, чертежи готовых изделий, марку металла и нормативы его расхода. На основании полученных чертежей сотрудники технологических групп группируют изделия по маркам металла и необходимой толщине заготовок.

После этого, с учетом размеров листов металла, который присутствует на складе предприятия, составляются карты раскроя. Вначале рассчитывается приблизительное количество необходимых листов металла. Затем технологи вычерчивают в наиболее удобном масштабе их габариты. В таком же размере необходимо выполнить раскрой шаблонов для изготовления заготовок на бумаге. Вырезанные трафареты комбинируют на чертежах листов металла таким образом, чтобы минимизировать объемы расходов.

После завершения работ над технологичными картами раскроя оформляется комплектовочная ведомость. На основании данных такого документа нужно подобрать металл и передать его вместе с документацией в цех. Для исполнителя процесса производства заготовок рабочим документом выступает карта раскроя. Если для того, чтобы изготовить нужное количество заготовок понадобится лишь часть целого листа металла, то оставшийся материал, который называют «деловым отходом», возвращается на склад с внесением соответствующей записи в учетные документы.

Описанный выше способ раскроя металла называют оперативным, так как он основан на получении информации о наличии материала на складе. На производстве может использоваться и способ перспективного раскроя. Он применим для серийного производства повторяющихся изделий. Технологичные карты в этом случае составляются ориентировочно за 6 месяцев до даты выпуска партии продукции и по ним оформляют заказ на мерный лист.

Карты раскроя не составляются, если заготовки производятся не из листового, а из профильного проката. Прутки, швеллеры, уголки и другой прокат выдается на производственные участки в мерах длины с учетом размеров заготовок и норм припуска на раскрой. После завершения резки остатки маркируются и передаются на склад. Чтобы оптимизировать расход профильного проката, заготовки из металла следует производить централизованно. Подбор материалов осуществляется в зависимости от марки, профиля и размеров таким образом, чтобы заготовка была кратной габаритам металлопроката.

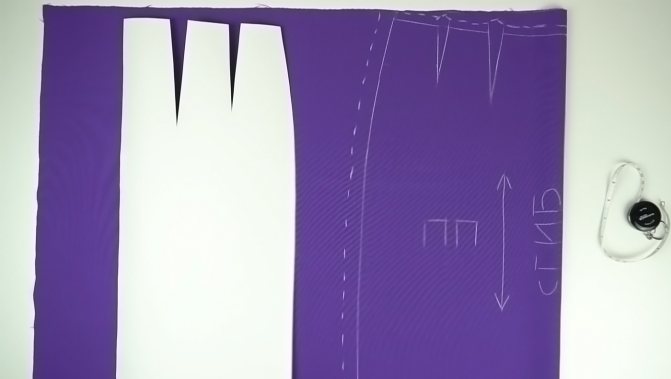

Практическую часть раскроя изделия

Часто у сукна, в частности

одного из его видов – драпа, имеется

направление ворса и это надо учитывать

при раскрое изделия.

* В пальтовых тканях с ворсом и при пошиве меха, направление ворса должно быть вниз.

В тонких тканях, таких как вельвет, бархат, направление ворса должно идти(смотреть) на верх изделия.*

В начале мы проверяем в какую сторону

направлен ворс.Для

этого влажной ладошкой проводим по

ткани. И, если остается след чуть темнее,

чем сама ткань, значит у неё есть

направление ворса, что и отмечаем на

изнаночной стороне самой ткани.

Затем

складываем ткань пополам по долевой

нити изнаночной стороной наверх.

*

Помните и тут: тканях есть долевое и поперечное

направление нити. Долевое, как правило(есть исключения),

идет вдоль кромки(длины отреза) ткани,

а поперечная , идет вдоль ширины

ткани.Чтобы определить долевую

(главное направление в обработке ткани)

,нужно потянуть кусочек ткани в разные

стороны. И где кусочек будет наименее

подвержен растяжке, там и будет направление

долевой нити.Другими словами: долевая нить практически не тянется

под руками.Изнаночную и лицевую

сторону ткани различают по обработке

кромки(на лице кромка наиболее аккуратно

выработана), по цвету, по ворсу(на лице

есть направление ворса, на изнанке –

нет и т.д.) и по выработке ткани( например:

на лице есть рубчик, на изнанке у толстых

тканей его нет и т.д.).Как правило,

суконные ткани уже наматывают в рулоны

лицевой стороной внутрь.Но на днях

мне пришлось столкнуться с импортным

сукном, где намотка была наоборот.Так

что, пожалуйста, будьте внимательны при

различии изнанки и лица ткани.У льна

изнаночную сторону определить сложнее.

Если это отрез ткани, то можно догадаться

по кромке и наколке на станок при обмере

и сматывании ткани в рулоны. Проколы

должны быть на лицевую сторону.Если

у вас просто кусочек льна, то изнанку и

лицо отличают по ворсинкам. На изнанке

больше ворсинок от нитей.*Итак:

сложив суконную ткань (в данном случае

на фото драп с направлением ворса),

раскладываем лекала(выкройку) так, чтобы

направление ворса было сверху вниз на

изделии.

*Если

расположить детали ворсом в другую

сторону, то при носке изделия внешний

вид (окрас) будет казаться пятнами, а

сам ворс вскоре скатается в шарики, что

очень испортит внешность изделия.Если

части изделия расположить при раскрое

в разные стороны (например: полочку

раскроить с направлением ворса сверху

вниз, а спинку – снизу вверх, или те же

части рукава перевернуть),то получится

разноцвет внешнего

вида изделия, а именно: перед будет

светлее на пол тона чем спинка, что, опять

же, не придаст красоты изделию в

носке.

*Обведя

по контуру лекала изделия на сукне кусочком мыла или портновского мела(сама мелом не пользуюсь,т.к. полосы от него потом тяжело выводить),

вырезаем(кроим/раскраиваем)

изделие.

*Для начинающих советую заколоть между собой большими булавками,а лучше приметать слегка детали кроя к друг другу не затягивая нитку, т.к. иголки могут выжимать толстую ткань,что в результате может дать разницу в деталях до 5 мм,а это очень существенно при пошиве.У

меня уже в крой заложены припуски на

швы.Иголками

при раскрое суконных тканей ( и всех

нескользящих) не пользуюсь. Новичкам

советую обязательно сколоть детали по

периметру, а лучше в толстых тканях

слегка их сметать косыми сметочными

стежками шириной от 3-х до 5 см. Дело

в том, что иглы толстые ткани выжимают,

и крой может получиться в результате

не очень точным.Хотя

при работе с толстыми тканями допускается

погрешность несовместимости деталей

до 0,5 см. Но в своей работе я этого стараюсь

не допускать.Кроят

детали (вырезают) на столе (желательно!)

стоя, располагая тело правым боком к

детали кроя, саму деталь справа от себя

,а отрезаемую часть (лишку) придерживая

левой рукой, слева.

Т.е.

всегда отрезаемая часть ткани(лишка)

будет находится в левой руке,а само

изделие с правой стороны.Это

нужно для того,чтобы видеть что и как

мы делаем.

———————————————————————————————————-

удачного всем раскроя и пошива!

————————-Читайте так же:

Правильная обмеловка

Чтобы сделать обмеловку выкройки, вам понадобится заточенное мыло или же мел. Линии проводятся двойные: первыми обозначают основные контуры выкройки, вторыми – припуски, по которым будем разрезать ткань.

Далее переносим все имеющиеся на выкройке надсечки и помечаем основные точки вытачек. После того как сняли выкройку с ткани, прорисуйте стороны вытачек.

Что касается припусков на швы, то они для каждого участка будут различными. Если в первый раз шьете по этой выкройке, лучше сделать припуски на швы около двух сантиметров для следующих срезов:

- линии плеч;

- боковые линии;

- линии талии;

- проймы;

- рельефные линии.

Также оставьте припуск побольше для низа изделия на его подгибку.

Недостатки плазменного раскроя:

- Повышения твердости кромок при высоких температурах.

- Наличие зоны побежалости и радужное изменение цвета материалам вдоль линии раскроя.

В каталогах производителей оборудования для металлообработки представлен широкий выбор устройств разного класса. Для раскроя металлов высокую эффективность демонстрируют контактные аппараты. Этот способ резки основан на использовании электрической дуги между листом материала и электродом.

Основные элементы оборудования для плазменной резки:

- Плазмотрон обеспечивает преобразование энергии электрической дуги в тепло плазмы.

- Источник электропитания.

- Компрессор или газовый баллон обеспечивают подачу газовой струи.

Выполнять раскрой металла способом плазменной резки могут только высококвалифицированные специалисты. Необходимо поддерживать стабильный зазор между плоскостью листа и соплом. Это достаточно сложный и ответственный процесс, так как неравномерное перемещение резака во время выполнения резки становится причиной появления наплывов по краям металла и образования окалины. Лазерный способ раскроя основан на фокусировке излучения, в котором сконцентрирована тепловая энергия, в точке реза. При использовании такой технологии можно получить тонкие резы с высокой точностью и минимальными расстояниями между линиями разметки. Сам процесс раскроя полностью автоматизирован. Роботизированное оборудование выполняет точное перемещение лазера по электронным чертежам, которые вносятся в программу станка.

Преимущества лазерной раскройки металла:

- Возможность производить резку по сложным замкнутым криволинейным контурам.

- Экономичный расход материала обеспечивается максимально плотным расположением заготовок деталей на листе металла и применение программного раскроя, снижающего вероятность ошибки.

- Резка металла производится без длительного механического или термического воздействия, поэтому края заготовок не деформируются и отсутствует цвет побежалости.

- После раскроя заготовки получают перпендикулярные кромки с низким коэффициентом шероховатости.

Минусы раскроя металла лазером:

- Толщина металла не может превышать 2 см.

- При использовании этого способа раскроя значительно падает производительность резки при обработке материалов с высокими отражающими характеристики, (к примеру, полированной нержавейки). Это обусловлено снижением мощности воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении серийных деталей с высокими требованиями точности в автомобилестроении, в сфере производства высокоточного оборудования, эксклюзивных декоративных изделий и т. д.

Способы лазерной и плазменной резки – это относительно новые технологии, которые получают все более широкое применение в разных сферах.

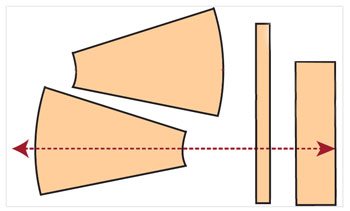

Раскрой ткани начинается с раскладки деталей выкройки

После декатировки ткани можно раскладывать детали выкройки и подбирать оптимальное их расположение, с учетом долевого направления. Вначале раскладываются детали выкройки спинки, полочки и рукавов. А между ними располагают мелкие детали: пояс, манжеты, воротники, карманы и другие детали. Для примера приводится схема раскладки выкройки женской блузки. Ткань при этом сложена пополам, лицевой стороной внутрь. Линия сложения проходит посередине спинки.

Не все ткани можно кроить, как показано на этой схеме. Детали прямой юбки будут иметь разный оттенок при таком крое, обязательно учитывайте это при составлении схемы раскладки деталей выкройки и подсчете расхода ткани. Такие ткани как вельвет, имеющие ворсовое покрытие кроить нужно только в одном направлении.

Все основные детали изделия, если иное не предусмотрено фасоном, нужно кроить по долевой нити ткани. Пояс, воротник и карманы, в зависимости от фасона, раскладывают в различных направлениях, как по долевой нити, так и по поперечной, или по косой. При раскрое симметричных (парных) деталей ткань складывают пополам «в сгиб» по долевой нити, лицевой стороной внутрь.

Как подготовить ткань к раскрою?

Чтобы материал не сел во время носки или после стирки, его специальным образом обрабатывают. А именно – выполняют декатирование. Этот шаг важен, так как в процессе увлажнения некоторая ткань стягивается, за счет чего вещь может исказиться по форме и даже стать на размер или два меньше. Больше всего ткань садится по длине, но также значительно и по ширине изделия.

Ткань, которая подвержена усадке:

- лен;

- шерсть;

- хлопок.

То есть натуральные материалы. Шелк (натуральный) также немного усаживается, но его не желательно декатировать, поскольку ткань плохо переносит этот процесс.

Декатировать ткань – значит увлажнять и пропаривать материал

Как проводится декатирование? Шерсть смачивают с помощью пульверизатора и проглаживают через специальную ткань, обращая внимание на направление нитей основы (по ним) до того момента, пока ткань полностью не высохнет. Если нужно выполнить такую процедуру на ткани с набивным рисунком, то лучше перед декатированием проверить пигмент на стойкость

Для этого намочите кусочек ткани, посмотрите, как себя будет вести рисунок.

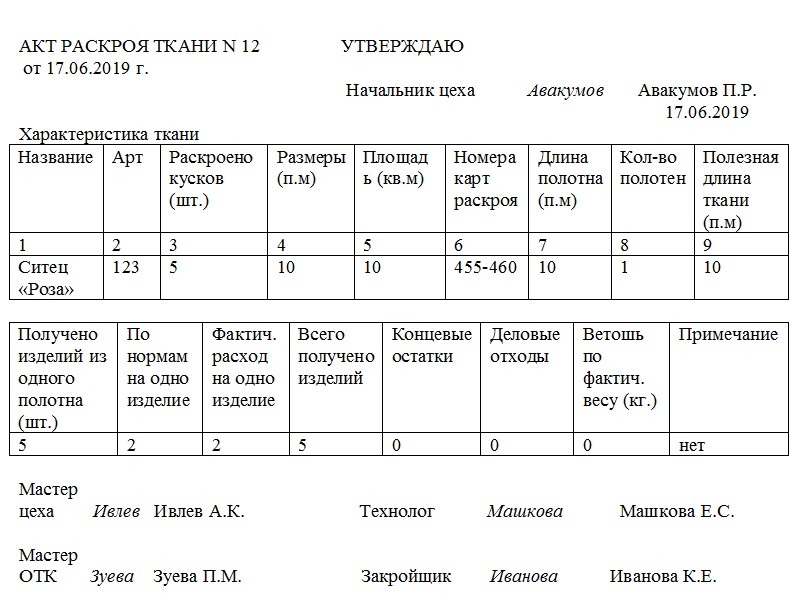

Образец акта раскроя ткани

Если вам понадобилось составить акт раскроя ткани, с которым вы раньше никогда не сталкивались, посмотрите приведенный здесь образец и прочитайте объяснения к нему – с их помощью вы без особого труда сделаете нужный вам документ

Прежде чем перейти к собственно описанию, несколько слов о представленном ниже примере: это унифицированная форма, структура которой вполне стандартна для таких бланков и делится на начало, основной блок и заключительную часть. При этом основной раздел, который в данном случае оформлен в виде таблицы, можно сократить, дополнить или сделать в виде текстового описания.

Но, начнем по порядку.

- Первым делом внесите в акт его номер и дату его составления. Справа отводится место для утверждения документа начальником цеха (он должен поставить свою подпись самым последним).

- После этого идет основная таблица, состоящая из нескольких столбцов и строк (строки по количеству типа ткани). Внесите сюда наименование ткани, ее артикул, количество раскроенных кусков, их размер и площадь.

- Далее укажите номера карт раскроя, длину полотна и количество полотен, а также использованную полезную длину ткани. После этого включите в акт количество полученных изделий из одного полона, нормы расхода ткани на одно изделие и фактический расход, общее количество полученных изделий (из всех полотен).

- Затем впишите все, что касается остатков, отходов и ветоши. Если есть какие-то дополнительные примечания, то они также указываются в акте.

- В заключение акт должны подписать все ответственные работники: мастер цеха, мастер ОТК, технолог и закройщик.

Этапы работы

Обивка мягкой мебели на дому меняется достаточно быстро и просто, но для получения качественного и оптимального результата рекомендуется предварительно тщательно изучить правильную инструкцию. Фото последовательного процесса располагаются ниже.

Разбор конструкции

Начинается процесс тем, что мебель своими руками разбирается на отдельные составные части. Мастер класс данного процесса представлен на фото ниже. Процедура может отличаться в зависимости от того, какая именно мебель разбирается.

Для разборки необходимо устранять все механические крепежные элементы, к которым относятся разные гвозди или болты, причем в процессе работы не следует прилагать существенные усилия, так как они могут способствовать нанесению значительных повреждений каркасу.

Для вытаскивания скоб используются специальные инструменты или обычные отвертки. Нередко приходится сталкиваться с тем, что невозможно вытащить какой-либо элемент, а в этом случае он просто забивается молотком.

Удаление старой обивки

Старая обивка непременно аккуратно распарывается, так как она еще пригодится в последующих этапах работы

Выполнять данную работу надо осторожно, а нередко производители прикрепляют материал действительно надежно к каркасу мебели, поэтому придется прикладывать существенные усилия для его освобождения

Материалов для создания обивки существует множество, поэтому на мебели могут встречаться разные виды. Видео последовательного демонтажа обивки представлено ниже.

Раскрой материала

Следующий этап предполагает создание специальных заготовок из материала, выбранного для создания новой обивки. Весь процесс делится на последовательные этапы:

Новая обивка мебели на дому может быть сделана в виде чехлов, но этот вариант подходит только для мебели, которая полностью разбирается на отдельные элементы.

Обтягивание элементов

Как только все части будущей новой обивки будут подготовлены, начинается обтягивание ими мягкой мебели своими руками. Если конструкции оснащены деревянным каркасом, то неплохим решением считается предварительное его покрытие лаком.

К основным частям мебели прикрепляются с помощью мебельного степлера и скоб элементы новой обивки, причем важно предварительно правильно расправлять материал. Не допускается наличие каких-либо складок или неровностей, поэтому они должны устраняться оперативно

Во время работы необходимо хорошо и тщательно натягивать ткань, а если она будет прикреплена слишком свободно, то не прослужит долгое время. Таким образом, сменить обивку на самом деле достаточно просто, если подойти к этому процессу ответственно и со всей аккуратностью.

Сборка

Последний этап работы заключается в том, что мастер должен собрать обратно разобранный предмет интерьера. Выполняется это действие только после того, как все элементы будут обшиты новой тканью или кожей.

Процесс должен осуществляться таким же образом, как и разбор конструкции, но только в обратном порядке. Во время работы могут быть обнаружены разные расшатанные элементы, а их нужно подтянуть и закрепить. В некоторых местах улучшить крепление допускается клеем ПВА.

Рекомендуется при разборке мебели делать фото данного процесса, поскольку нередко у людей возникают сложности с обработкой сборкой конструкции, а фотографии помогут определиться с правильными действиями

Таким образом, поменять обивку на самом деле просто, если тщательно разобраться в данном процессе, пользоваться только качественными материалами и выполнять все действия осторожно

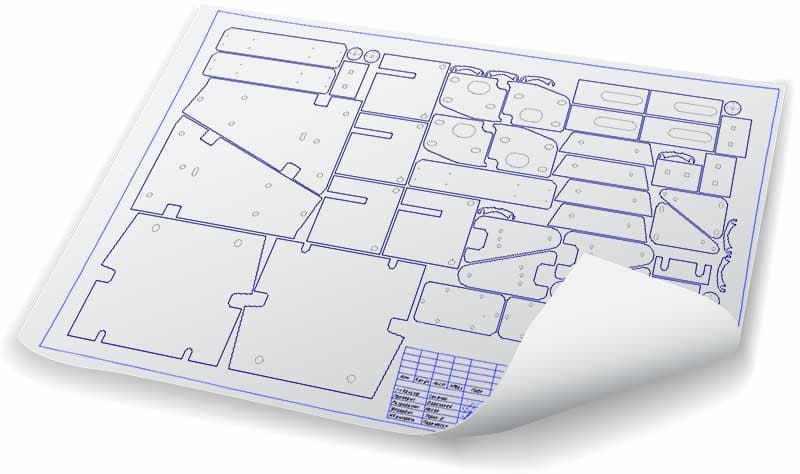

Крой и пошив чехла

Вы можете раскроить и сшить обивку для дивана по схемам этого урока

Для обтяжки дивана нам понадобится 5,7 погонных метра мебельной ткани (при ширине 1,4 метра). Вы можете раскроить и сшить обивку для дивана по схемам, которые я дам ниже. Для шитья нам вполне подойдет бытовая швейная машинка.

Также, вы можете обтянуть диван не используя шитье, а просто полотнами ткани. Как это сделать, я покажу в следующих этапах, на видео. Но в этом случае, вам понадобится чуть больше ткани.

Для обтяжки дивана лучше использовать мебельную ткань. Именно ткань, а не искусственную кожу. Почему-то часто новички хотят сделать диван именно из кожзама. Существует много причин не делать этого. Поверьте моему многолетнему опыту и не связывайтесь с кожзамом, тем более когда диван планируется использовать для сна.

Вот полная выкладка кроя ткани для пошива обивки нашего дивана Еврокнижка. Надо заметить, что раскрой этого дивана предельно простой. Все размеры деталей на схеме даны в сантиметрах, на швы уже предусмотрена добавка в 1 см. Для удобства я разделил детали по цвету:

Следите за направлением ворса (или рисунка) на вашей ткани. На схеме кроя стрелкой показано, куда должен быть направлен ворс. То есть, когда вы проводите рукой по мебельной ткани в направлении стрелки, рука скользит по гладкой поверхности. А если провести ладонью в обратном направлении, то почувствуете сопротивление ворса. Все детали надо стремиться выложить так, чтобы ворс был направлен на диване сверху-вниз и от зада к переду. Так же должен быть направлен рисунок. Перед тем, как разрезать ткань, проставьте на деталях с обратной стороны стрелки показывающие направление ворса и определяющие, где у детали перед.

Но не только при раскрое, но и при шитье нужно учитывать направление ворса/рисунка. Например, деталь 1А следует пришивать к детали 1 именно с той стороны, где показано стрелкой. При этом ворс на обеих деталях должен смотреть в одну сторону. Ниже дана схема шитья спинки дивана:

Теперь разберемся со схемой шитья сидения дивана Еврокнижки. Как видите, нужно отступить от заднего края детали №3 15 см, там поставить метку и оттуда начать пришивать торцевые детали сидения №4. Где у детали №3 задний край, определяем по ворсу (указано на схеме кроя).

Сшить желтые детали для ящика не составит труда. Мы просто удлиняем деталь №5, пришивая с двух сторон детали №6. Эти швы лягут при обивке на углы ящика, подробнее смотрите в следующем этапе.

Для определения мест для пришивания утяжек используйте схемы, которые мы использовали для рам дивана.

Особенности расположения нити основы

Чтобы точно определить долевую нить, необходимо знать следующее:

- Основа всегда расположена вдоль кромки ткани.

- Начесанный ворс располагается в направлении ворса.

- Если рассматривать малоплотную ткань на свет, можно заметить, что расположение основы более прямолинейное, чем утка.

- В полушерстяных и полульняных тканях долевая нить хлопчатобумажная.

- В полушелковой материи нить основы — шелковая.

- Плотность по основе в большинстве тканей больше, чем плотность по утку.

Отмечают направление долевой нити на выкройке с помощью стрелки.

Для уточнения расположения основы применяют следующие советы:

- Если материя новая, то сделать ошибку сложно, ведь она находится вдоль кромки. Долевая отличается от поперечной своей низкой растяжимостью. Лоскуток ткани тянут в руках, в направлении вдоль и поперек. Где материал менее эластичен, там и располагается долевая нить.

- Установить расположение нитей можно по звуку. Для этого нужно резко натянуть ткань по долевой, в результате будет слышен звонкий хлопок. В обратном направлении звучание более глухое.

- Ткань можно дополнительно исследовать на свету. Визуально будет заметно, что нити основы гладкие, плотные и ровные. Они более скрученные по сравнению с поперечными.

Если на материи присутствует кромка, то применяется тот же метод, что и на других материалах. Долевая нить будет располагаться параллельно кромке трикотажного полотна.

В случае, когда она срезана, определить расположение несложно. Следует внимательно посмотреть на полотно: где видны столбики и петли. Направление столбиков соответствует расположению основы.

С отдельными разновидностями трикотажного полотна нужно обращаться бережно, потому что его петли могут распускаться, образуя «стрелки».

На некоторых разновидностях такой ткани определяют направление нитей по краю, который заворачивается трубочкой. По основе полотно располагается ровно.

Рядов с петлями на рыхлом полотне нет, а если срезать кромку, то определение направления основы становится сложной задачей. Однако существуют секреты, согласно которым определяют долевую нить безошибочно на любой ткани.

Для этого берут лоскут ткани и подносят к источнику света (окну или лампе). Нити основы обычно расположены равномернее, чем поперечные, и видны лучше.

Некоторые закройщики и портные быстро определяют не только расположение основы, но и лицевую и изнаночную сторону. Сделать это не составляет труда. Поэтому они осматривают ткань перед раскроем.

Лицевая часть обычно гладкая, а недостатки в виде узелков и неровностей выводят на изнаночную сторону. По кромке ткани расположены дырочки — они сохраняются после освобождения материала со станка.

Если тщательно осмотреть их, то вход иглы и гладкая поверхность будут соответствовать изнаночной стороне, а выход и шероховатая ткань — лицевой.

При расположении выкроек на ткани следует наносить направление основы на каждую деталь. Если не соблюдать эти рекомендации, то готовое изделие потеряет свой внешний вид и растянется после стирки.

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования

Это важно не только для массового производства, но и при изготовлении штучной продукции